文件大小:1K

近年来,各行各业将更多工业机器人纳入生产线的需求不断增加,从现代汽车制造到3C(计算机,通信和消费电子)产品制造。与传统生产线上的自动化专用设备相比,机器人操作灵活而且能力出众,因此特别适用于多品种和小批量生产,以便快速响应市场变化和消费者需求。

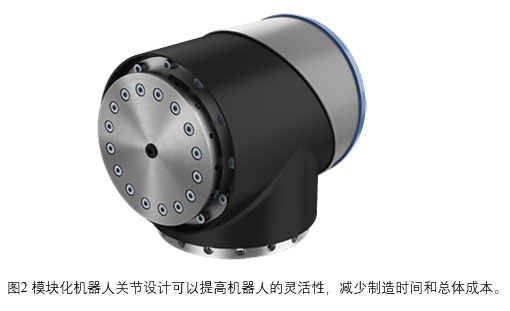

工业机器人是用自动可编程控制器控制的三轴或多轴的多用途机械臂。使用工业机器人的经济和社会优势有以下几点,提高质量和生产率,提高产品一致性,节省原材料,缩短产品交货时间,以及降低长期总制造成本。此外,它们还将工人从高度重复性的任务、肮脏和危险环境中解放出来。 在过去几年中,为应对显著增长的应用需求,工业机器人的装机数量快速增长,正在释放技术的全部潜力。在精密运动控制行业,工业机器人正在越来越多地被用于制造业,以最大化提高生产率和产能(见图1)。如今,越来越多的工业和科技致力于设计先进的下一代工业机器人。 在执行器和控制技术方面的显著进步,已经促成了先进的模块化机器人关节的发展。作为模块化关节,其必须是标准化的独立工作单元,同时能够与各种其他部件和系统接口匹配,以创建复杂的机器人系统。模块化能够满足设计和机械制造的多样化,根据用户需要进行调整的能力,以及便于装配。通常,高度集成的机电模块化关节设计比传统机器人系统相比有若干优点,包括高功率密度,更轻的重量,高动态性能和可靠性。这种设计可以提高机器人的灵活性,减少制造时间和总体成本(图2)。

虽然将机器人集成到企业中会显著增加前期投资成本,但使用工业机器人可以显著提高产品质量和效率。在考虑使用机器人替换技术熟练和日益昂贵的人工时,有几个重要的决定性因素:(a)资本投资的回收期,(b)机器人的使用寿命。很显然,投资回收期短和长使用寿命将会让投资机器人变得具有吸引力。 凭借超过100多年的行业经验,科尔摩根生产了数十万个用于机器人行业的伺服运动部件。通过利用一个或多个模块化关节,可以显著优化轻型载荷机器人(Cobot)的设计和装配;并且这些模块化机器人关节使用科尔摩根优化设计后的无框力矩电机,LVDC驱动器,专用谐波减速机,制动器,双反馈系统,以及热传感器。模块化机器人关节集成了科尔摩根无框伺服电机,这使得机器人的开发变得简单,快速和安全。精益化的工程设计使得科尔摩根能够提供针对空间,重量,性能,可靠性和使用寿命都获得优化的无框电机。 本文的目的是讨论影响工业机器人关节使用寿命和性能的各种因素。 热效应 温度是影响工业机器人使用寿命的主要因素。作为机电一体化技术的范例,机器人关节模块将大量组件,包括无框电机,伺服驱动器,专用减速机系统,制动器,编码器/旋转变压器,转矩传感器,连接电缆等,集成到单一外壳中以最大限度减小占用空间。在正常工作中,机器人关节外壳内存在各种热源,比如齿轮传动系统,电机绕组,制动线圈(如适用),以及其他电气/电子部件。其中,如果采用谐波减速器,那么这种传动系统通常是主要的发热源,其总功率损耗高达30%,这主要是由于齿轮啮合摩擦,润滑剂中的粘性剪切摩擦,以及金属柔轮在每圈多次重复形变的能量。其他主要热源包括电机绕组和制动线圈。如果无法有效散热,将会导致机器人快速升温,使得各种关键部件的性能降低。 应变波传动 机器人关节模块的输出轴通常以10-40 rpm的低速旋转。电机通常以高速旋转(例如,在机器人关节运动期间的短时间内为1000-4000 rpm),因此在机器人中使用减速机。这种减速机系统被用于机器人以降低速度和显著提高减速机输出侧的加速转矩。这种减速机系统实现了相对于其紧凑尺寸极高的转矩密度(单位体积的转矩)和转矩比(单位质量的转矩)。应变波传动结构的独特性能,使得它广泛应用于工业中,特别是机器人中的使用,这是由于它具有单级高传动比,几乎零背隙,结构简单,转矩传递精确,以及高定位精度/可重复性。应变波齿轮由三个主要部件组成:椭圆形波发生器,柔性齿轮,以及刚性齿轮(图3)。其中,柔性齿轮是实现传动系统长使用寿命最关键的部件。在运行过程中,它将受到不断变化的椭圆形波发生器旋转所产生的弹性变形量的影响,并且还必须以最小的角度偏转进行旋转。因此,柔性齿轮必须在径向上是柔性的,但在切向方向上是刚性的,以便准确传递旋转运动。

应变波传动装置会由于各种机制导致功率损耗【1】,包括: 由于柔轮和刚轮的齿之间的齿轮啮合在三个齿啮合阶段导致摩擦损耗:啮入,啮合,和啮出。与传统齿轮不同,应变波结构中齿的运动主要是滑动,这是因为在咬合过程中对应的齿之间小的相位偏移。齿之间的滑动效应导致能量损耗,使装置温度升高至约60-70oC [2]。 由于润滑剂中的粘性摩擦所导致的分子摩擦损耗。 交叉滚子轴承,波发生器轴承,以及其他轴承中的轴承摩擦损耗。 柔性齿轮扭转和径向变形所导致的周期性重复弹性应变能量机械损耗。 其中一些功率损耗受到工作温度的强烈影响。 传统的传动系统通常具有一定程度的背隙。虽然背隙会降低传动系统的精度,但是它也为润滑提供了空间并允许热膨胀。鉴于应变波传动固有地几乎零背隙,在高温下,其齿轮部件上的热膨胀可能会导致啮合齿轮之间的干涉,从而增加齿接触压力和啮合摩擦。 应变波传动的磨损特性受到润滑剂状态的强烈影响,而润滑剂状态会受到工作温度的影响。过高的温度可能会导致润滑膜破裂,导致齿轮齿接触表面损坏。 通常,应变波齿轮的效率正比于负载率(负载转矩/允许平均转矩)和可允许工作温度,并与输入速度(传动比)成反比。最高额定温度范围50 - 70 oC,取决于制造商和润滑剂额定值。 电动制动器 电动制动器通常用于工业机器人。制动器通常包括电磁感应线圈结合机械弹簧结构,当电压从线圈上移除时,该结构将会处于保持摩擦/干涉状态。作为机器人中的热源之一,当线圈在电机运动过程中通电时将会产生热量。由于线圈变热,线圈的电阻增加。在温度T时的线圈阻抗Rc随工作温度T和定义的环境温度Ta之差呈现线性变化,表示为

其中α是材料温度系数(针对铜磁线,α = 0.00393/oC),Ta是定义的环境温度,Rc,Ta是线圈在环境温度下的电阻。例如,如果工作温度上升至比环境温度高30oC,则线圈电阻将会增加12%。 无框电机 无框电机(图4)的开发旨在用于尺寸和重量是主要因素的应用。与有框电机相比,这种类型的电机可以在商业和技术方面为客户提供竞争优势,包括更高的转矩密度,更强的散热能力,以及针对定制系统的灵活性。将无框电机套件(仅限定子和转子)直接集成到支撑传动组件的同一轴承系统,可以最大限度缩小整个关节组件的尺寸,并消除冗余部件。 例如,使用集成无框电机套件可以消除支撑转子的轴承,单独的轴以及让电机轴接合应变波轴承输入(波发生器)的联轴器。

电机制造商产品目录中列出的额定连续转矩是基于特定的环境温度,该温度通常为40oC。当实际环境温度超过额定环境温度时,电机性能将会下降,并且其输出转矩将会相应降低,使用的公式为

其中,tmax是最大电机绕组温度,ta是额定环境温度,ta,r是实际环境温度,Tc是额定连续转矩,Tc,d是实际环境温度下的降额转矩。例如,当tmax = 80°C, ta = 40°C, 以及 ta,r = 60°C时,降额转矩将会变为原始连续转矩的70.7%。值得注意的是,该公式并未考虑非I2R损耗,在一定转速下的旋转损耗将会导致比该计算预测值更明显的转矩降额。 如同制动线圈电阻一样,电机绕组电阻Rw是机器人中产生热量的主要因素之一。如方程(1)所示,更高的温度直接导致更高的绕组电阻,反过来也导致机器人关节臂中更高的功率损耗。事实上,连续转矩与电机绕组电阻和热阻乘积的平方根成反比。 由绕组电阻导致的功率损耗Pl与电流i以及电绕组电阻Rw相关,功率损耗的增加直接导致电机效率降低。

传感器 机器人中使用了各种传感器,比如编码器,旋转变压器,和扭矩传感器。传感器的关键特性之一是它们对于温度的敏感性。实际上,温度对不同类型的传感器具有不同的影响。对于光学编码器,温度的升高会导致LED光输出减少。热膨胀是另一个影响光学编码器性能的重要因素。据报道,热膨胀可能会使圆盘与源/探测器之间的气隙缩小0.020英寸(0.51 毫米)。在极端温度下,这种热膨胀会使部件相互接触,从而导致编码器损坏甚至灾难性故障【3】。对于磁编码器,磁轮的热膨胀和收缩可能会改变磁极的间距,从而改变输出。 伺服驱动器和其他电子元件 伺服驱动器在各种机器人中发挥着关键性作用,包括协作机器人,工业多关节机器人,医疗机器人等。已经证明,电子元件故障率在高温下会大幅增加。Arrhenius定律指出,工作温度每超过额定温度10℃,预期使用寿命就将减半。 作为电气噪声的主要来源之一,热噪声源于导体内电子密度的热波动,因此在电子电路中始终存在。它高度依赖于温度,即温度越高,热噪声水平就越高。降低热噪声的唯一方法就是降低工作温度。 稀土磁体 如今,在制造同步电机时使用稀土永磁体在电机制造商中已变得非常普遍。在过去的几十年中,两种类型的稀土磁体,钕铁硼(NdFeB)和钐钴(SmCo)磁体已广泛用于伺服电机,因为它们具有出色的性能和磁性。然而,需要注意的是,稀土磁体的性能,特别是NdFeB(取决于重稀土元素在整体构成中的百分比),对温度非常敏感。例如,温度每升高1摄氏度,NdFeB磁体材料的磁通密度会快速降低约0.11%。如果所使用牌号的NdFeB矫顽力过低,可能会发生永久性退磁,从而有可能丧失材料功能【4】。NdFeB制造商提供不同的材料等级,添加更高比例的重稀土元素(Dy等),以提高矫顽力等级,以便使其在更高温度应用中运行,而不会导致退磁的风险。SmCo 2-17材料具有更高的温度稳定性和抗退磁性,但是其Br(剩余磁通密度)值远低于许多最高性能等级的NdFeB。因此,如果电机性能或所需的转矩密度要求高于30-35 MGOe磁能产品,则SmCo 2-17材料不能提供所需的磁通密度,而必须使用NdFeB材料。 轴承润滑 润滑是机器人的一个关键要素,并且对于电机和谐波传动的性能具有显著影响。多种类型的轴承被用于机器人,包括交叉滚子轴承,波发生器轴承,以及常规深沟球轴承。这些轴承通过矿物油基润滑剂润滑。已经获得广泛公认的是,轴承润滑效果受到多种因素的影响,比如温度,速度,载荷,润滑剂特性,以及运行条件。温度变化会导致润滑脂粘度的变化,进而会导致分子摩擦。例如,高温可能会将油分子剪切/裂解成较小的分子,从而导致粘度降低。这可能会导致轴承油脂泄露或损失。相比之下,低温会显著降低润滑脂的释油特性,导致润滑不足,并且可能会导致磨损,最终导致设备故障。高温会引发许多不同的润滑脂失效机制,直接影响润滑脂的有效使用寿命。在高温下,可能会出现两种导致润滑脂失效的机制【5】: 第一种机制是油氧化,这会导致油粘性增加,沉积,以及失去形成保护润滑膜的能力。第二种机制是润滑脂独有的,即丧失增稠剂保持油相的能力。这种温度驱动的趋势在极端情况下会导致润滑油的永久性损失。 根据经验,温度每升高10oC,化学反应速率(包括氧化和热降解)将会变化2倍,例如,温度升高10oC会使反应速率加倍,从而使预期寿命减半。随着温度的升高,润滑脂将很快失效。 严苛环境 某些类型的工业机器人被设计在严苛环境下工作,比如喷漆机器人,焊接机器人,以及抛光/打磨机器人。比如潮湿或泥泞环境,灰尘,湿度,振动/冲击,腐蚀,有毒条件(例如辐射)等极端条件,会显著影响机器人的性能和使用寿命。 工业机器人耐受严苛条件的能力各有不同。这取决于外部涂装,材料选择,以及密封方法。大部分机器人在到达客户手中时已经由机器人制造商进行了密封。经过长时间使用之后,热循环可能会导致压力变化和密封失效,从而为外部碎屑进入机器人创造了一条路径。 光学编码器依靠光电元件来检测旋转运动,因此它们可能会受到污染的严重损害。当编码器部件(比如细间距刻度,LED,和光电探测器)受到灰尘,污垢,水,或油的长期污染时,编码器可能会部分或完全失效。光学编码器通常很容易受到多种类型的损坏。因为光学编码器受到高水平的振动或冲击时,光盘可能会破裂甚至破碎,特别是使用玻璃光盘。 轴承对污染也很敏感。当污垢,灰尘和其他异物进入轴承时,它们会在滚道表面导致划痕,凹痕以及磨损。暴露于潮湿环境中的轴承可能会在其暴露的表面上造成腐蚀或遭到蚀刻,从而导致单独的腐蚀斑点。这种腐蚀模式会降低正常的轴承性能,并导致腐蚀区域产生过大的噪音,间隙,或腐蚀疲劳。 从电机到电子元件的所有其他机器人部件在暴露于严苛环境时可能会发生腐蚀。集成到机器人关节的伺服驱动器的小型化设计,大幅减小了电子部件之间的空间,使其更容易集成到机器人中,然而也使得它们暴露于腐蚀性环境的风险上升。在实践中,在机器人的整个使用寿命过程中都可能发生腐蚀,包括机器人的制造,组装,运输和存储,以及现场运行的各个阶段【6】。 运行条件 机器人有效载荷和系统整体惯量是影响机器人动态特性和位置控制精度的关键因素。机器人有效载荷是指机器人除了自身结构质量外还可以提升和移动的重量。当机器人承受非常高的载荷时,齿轮齿可能会发生断裂。事实上,齿断裂通常是由于机械过载超出了齿轮材料的拉伸强度所导致。 系统的总惯量被定义为负载惯量与机器人惯量之和。它在旋转动力学中起关键作用,并且代表着加载物体和机器人抵抗运动变化的趋势,更具体地说,是速度和移动方向。通常,系统整体惯量越高,定位控制精度越低。但是,当今最新的带有高分辨率反馈设备的高带宽(BW)驱动技术已经将其中的许多影响和限制降至最低。 在运行中,取决于其位置,朝向和运动速度,机器人的机械臂将会受到各种外部负载和惯性力的影响。当机器人执行某些任务时,比如搬运超出其额定值的有效载荷,执行快速操纵,在非结构化环境下与较大的力/力矩相互作用时,机器人可能会失去其动态平衡和运动稳定性。值得注意的是,当机器人经历可以接受的有效载荷但具有非常高惯性的时候,可能会导致机器人缓慢加速,无法正常工作,甚至导致无法做出指令动作。为了确保安全的机器人运行,必须仔细考虑有效载荷/惯性和有效的接触力控制。 应变波齿轮可能具有多种类型的失效模式。柔性齿轮的疲劳断裂是最常见的失效模式【7】。应变波齿轮测试结果显示,当达到400万输入旋转(对于以3000 rpm运转的电机,这相当于22.2个工作小时)时,齿形在柔轮齿的整个宽度上,以及刚性齿轮的大部分宽度上由于不当操作而完全擦除或损坏【8】。此外,应变波齿轮的一个重要特征就是输出转矩信号的高频振荡,称为转矩抖动。这主要是由齿轮啮合振动所导致。 每个机器人系统都有自己的共振频率,在该频率上将会发生振动。对于旋转激发的振动,共振频率被称为临界速度。在运行期间,避免在其固有共振频率附近操作机器人非常重要。 每个工业机器人的系统,通常都在复杂环境中运行,同时与人类同时进行密切交互,以及执行各种任务。事实上,动态稳定性是影响机器人性能和工作场所安全最关键的因素之一,特别是对于具有高有效载荷,宽运动范围,以及高移动速度的机器人。 氢脆化 氢脆化是指由于原子氢的存在而导致高强度材料(例如,钢,钛合金和锆合金)的延展性损失/降低的现象。氢脆化可能会在预镀工艺中(比如清洁和酸洗)发生。此外,当机器人在富氢环境(例如焊接)中运行时,氢原子可能会穿透机器人部件。 出于美观原因和耐腐蚀性,许多工业机器人使用电镀紧固螺钉。因此,这些螺钉具有由于氢脆化而突然失效的风险。为了避免这种风险,建议对工业机器人使用黑色氧化紧固件【9】,或者电镀后立即通过精心设计/控制的烘烤工艺的电镀紧固件。 参考文献Schafer, I. et. al. (2005). Space lubrication and performance of harmonic drive. Proceedings of the 11th ESMATS Symposium, pp. 65-72, Lucerne, Switzerland.Kircanski, N. M. and Goldenberg, A. A. 1997. An experimental study of nonlinear stiffness, hysteresis, and friction effects in robot joints with harmonic drive and torque sensors. International Journal of Robotics Research 16(2): 214-230.Dynapar. How temperature and humidity affect encoder performance. https://www.dynapar.com/knowledge/encoder-temperature-humidity/Bilgin, B., Sathyan, A. (2014). Fundamentals of electric machines, in Advanced Electric Drive Vehicles (edited by Ali Emadi). CRC Press: Boca Raton, FL.Exxon Mobil Corporation. 2012. Lubricating grease basics. https://www.mobil.com/en/industrial/lubricant-expertise/resources/oil-grease-lubricant-basicsLojans, A. and Kakitis, A. 2012. evaluation of environmental factors influencing robots in greenhouses. Proceedings of 11th International Scientific Conference - Engineering for Rural Development, pp. 151-156. Jelgava, Latvia.Schafer, I, Bourlier P, Hantschack, F, Roberts, E. W., Lewis, S. D, Forster, D. J., et al. 2005. Space lubrication and performance of harmonic drive gears. Proceedings of the 11th ESMATS Symposium, pp. 65-72. Lucerne, Switzerland.Johnson, M. R., Gehling, R., and Head, R. 2006. Failure of harmonic gears during verification of a two-axis gimbal for the mars reconnaissance orbiter spacecraft. Proceedings of the 38 Aerospace Mechanisms Symposium. Williamsburg, Virginia.Bhadeshia, H. K. D. H. 2016. Prevention of hydrogen embrittlement in steels. ISIJ International 56(1): 24-36.