本文图片来源:Festo

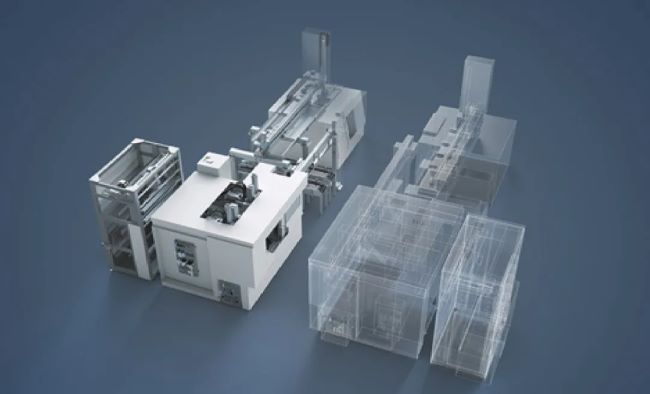

数字孪生使机器在生产任何硬件之前能够以虚拟方式快速开发,从而在项目初期就可以开展硬件和软件测试以及系统集成。

为了提高生产力,制造企业需要实现更快速的机器制造和实现更高效的工程过程,同时减少构建后期的错误或不可预见的问题。实现这一目标的方法之一就是采用数字优先策略。

为了缩短机器开发时间,需要更多的同步工程设计。数字孪生越来越多地被用于精确复制其组件的功能。它可以大大缩短项目时间并提高生产效率。至关重要的是,这意味着机器开发人员可以在切割或组装任何金属之前,利用软件进行模拟、评估和调整。例如,他们可以使用虚拟模型设计和优化程序,以实现更高效的处理系统。在初期检测并纠正错误,有助于在后期实现更高效和更稳定的运营。

自动化组件的数字孪生不仅仅是3D模型。它们还提供各种信息的数字表示,包括对其能力、文档和行为的清晰描述,例如对其运动学和动力学的模拟以及与它们的通信,包括它们在机器中扮演的角色。这些都是在标准化模板中使用子模型构建的,如数字铭牌、联系信息、技术数据、CAD模型等。

01 生命周期数据

工业4.0的机器架构是基于数字孪生的。得益于标准化的通信接口,它们使机器在整个生命周期中更加轻松——从机器的虚拟调试和控制到数据采集和增值服务(如维护或诊断)。

过去,每个自动化零件都有多种不同格式的数据源,从CAD和PDF图纸到纸质手册和操作说明。在自动化产品的整个生命周期中,数据管理往往很繁琐且难以访问。项目团队中不同的职能角色,对数据有不同需求。信息通常由不同的职能部门独立收集,很少在不重新输入数据的情况下进行传递。这是一项重复的、容易出错的任务,也是一项耗时的工作。这种数字连续性的缺乏也很难将所有对象完全联网。

数字孪生意味着在目录或门户网站上搜索信息的需求大大减少,并减少了准备机器文档所需的时间。它们的管理壳被用作信息的中心来源,使它们能够在组件的整个寿期中使用。

当然,供应商所供信息的质量和深度可能仍有所不同。然而,使用标准化格式可以更快地识别、吸收和传递信息。标准化的资产管理壳数字格式使其能够完全实现机器可读。这是超越目录信息的扩展方式:它使“智能算法”能够用于配置和优化设计。

数字孪生还可以通过对能效组件的设计进行仿真和优化,成为提高可持续性的一个驱动因素,无论是在制造环境足迹还是在特定应用中的能量消耗方面。如果仅从一种驱动技术比另一种更节能的角度来考虑是有些浅显的。相反,需要考虑应用,包括循环率、保持时间,以便根据计算结果做出最佳选择。

甚至在机器制造商完全使用数字孪生之前,就可以从这项技术中以零星的方式受益。例如,传统印刷产品标签上的信息有限,尤其是在产品变得更加紧凑的情况下。标准和法律规定了必须包含的信息,对于在全球销售的产品,需要在极小的标签上贴上许多合格标志。这使得查找和阅读所有必要的信息变得更困难。一个解决方案是数字铭牌。它以数字格式提供所有相关信息,包括证书、文件和操作说明,以及全面的目录信息。因此,数字铭牌可以节省时间,并可提供最新和持续更新的信息,这些信息以当地语言全天候在全球提供。

02 模拟和仿真

虚拟模型还允许开发人员测试(例如,处理系统),并查看来自电机位移编码器的运行数据或来自终端位置传感器的信号。然后,开发人员就可以使用组件的功能(如扩展、旋转或抓握)来创建机器控制程序。

其它基于数字孪生的增值服务还包括状态监测功能,该功能可以生成消息,预测运行组件何时接近其设计使用寿命的终点。然后,机器的数字孪生可以自动触发订购备件的要求。如果要更换的组件有新型号,客户可以在订购之前使用虚拟环境先测试新组件的交互方式。

状态监测还可以与数字孪生的模拟模型结合使用,以创建预测性维护计划。可以从组件中读取标准运行性能数据,并使用人工智能系统检测异常。然而,它不仅仅是一个难以解释的触发器,还能与组件以及可能需要采取的纠正措施有关。例如,光学透镜的简单清洁、轴承的维修或完全更换在特定时间内预期会发生故障的零件。客户还可以使用数字孪生来开发和评估虚拟模型上的后续更改、优化或重新配置,然后再在机器上实施,这可以加快流程。

数字孪生技术有着光明的未来。机器制造商不可避免地要广泛使用它,再加上不断增加的技术工具包,将有助于其提高生产力和产品价值。

关键概念:

■ 数字孪生还可以通过对能效组件的设计进行仿真和优化,成为提高可持续性的一个驱动因素。

■ 状态监测也可以与数字孪生的模拟模型结合使用,以创建预测性维护计划。