△南京英尼格玛的小型电弧金属3D打印机

△南京英尼格玛的小型电弧金属3D打印机林肯电气增材解决方案公司的业务发展经理Mark Douglass说:"铸件的生产制造是一个复杂且漫长的过程,因为他受到传统制造模式多重步骤的限制。如今,我们的一个合作伙伴——位于俄亥俄州的Euclid公司已经使用18台WAAM机器人,通过金属沉积进行3D打印,为大型金属部件提供生产能力,从而达到了替代铸造工件的效果。这项技术在covid-19疫情大流行期间展现出的优势变得很明显,因为供应链被打破和拉长了。增材制造可以在三或四周内提供大型金属部件,而通过铸造获得相同部件的准备时间很容易达到五倍之多,在疫情时期可能会更长。“

△通过WAAM生产大型零件

上图是位于俄亥俄州Euclid的林肯电气公司的增材制造工厂正在制作的一个零件,它是艺术家Jenny Sabin为内布拉斯加大学医学中心创作的雕塑部件,看起来有两米左右的样子,但这也从侧面说明了WAAM在生产非常大的结构方面的自由。像这样的大部件可以被焊接在一起,产生非常大的形状,因为正如Douglass(右)所解释的,无论如何,线弧增材制造工艺的基础原理就是焊接。

电弧增材制造的价值

但电弧增材制造技术的价值是什么呢?Douglass解释说:“这个问题缺乏一个准确的答案,可能是看到WAAM作为一种新型生产模式,能够起到部分替代铸造的作用。

事实上,增材制造拥有着很大程度上的设计自由,以及它可以实现的精心设计的零件几何形状和材料组合,还有在生产过程中随意改变设计的机会。在合理化生产过程的选择中,增材的自由度比传统工艺的自由度大得多,交货时间也可能短得多,但业界一般还没有评估这些优势的标准措施或办法。

电弧增材制的局限性

当然,电弧金属3D打印还有着其他方面的限制。材料成本就是其中之一,因为电弧增材中的线材必须以适合这种工艺的方式交付。Douglass表示:"面对成百上千个零件订单,我们在成本上没有竞争力,铸造毫无疑问会以数量取胜。但是,如果数量在10个左右,增材确实会胜出,不过目前通过铸造生产的许多生产零件也都是以小批量生产的。增材制造带来的自由,使其能够轻松地改变几何形状,形成更多样化的零件系列,随着时间的推移,有望将更多的工作纳入这一范围内。“

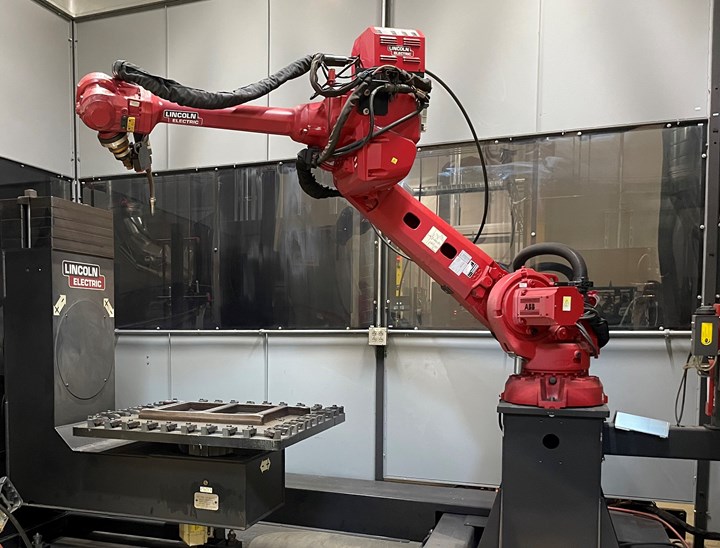

△克利夫兰地区的增材解决方案工厂使用机器自动化WAAM。

正如上图所展示的,当涉及到在工作空间周围以不同角度沉积材料时,机器人比封闭式机器提供了更大的自由。同时,通过金属沉积法生产的焊接件在内部质量上更加稳定,其性能更接近于锻造材料,这也证实了WAAM技术强大的制造能力。

应用前景

WAAM在制造工具方面已经实现了飞跃。目前,航空航天和其他制造商多数采用WAAM系统来制造金属和复合材料工具,它可以缩短交货时间和加快零件制造速度。克利夫兰的大尺寸机器人WAAM采取了与其他3D打印工艺相同的路线。WAAM的不同之处在于,它已经被广泛接受和了解,因为它的原理是基于已经使用了一个多世纪的焊接工艺,尽管他在本质上仍与传统的焊接技术有着一定的不同。

当今WAAM技术的主要应用对象是航空工业的大型工具,上图可以看到的是一种复合材料铺层工具,其中工作表面是由 Invar 3D 打印的。

林肯电气公司专业从事焊接的时间已有125年之久,该公司拥有依赖其焊接系统的大型客户,包括知名的重工业OEM,他们也对实现增材的灵活性和成本节约潜力感兴趣。此外,林肯电气公司还因在自己的组织内开发和生产焊接系统的所有部件,包括电源、焊枪和材料而备受瞩目。

△WAAM制造的多接口

上图是WAAM的一个管路接头的演示作品,请注意构建图层线并非全部平行,这是由于机器人沉积允许在同一周期内以不同的角度构建不同的特征,这一作品是为了探索在建造海上石油平台时使用增材制造多通道接头替代方案的可行性。

影响WAAM质量的因素

WAAM属于焊接,但它是连续的焊接,涉及到精细堆积焊点,这也对涉及该工艺的每个过程都提出了挑战,包括沉积、冶金、机器自动化,甚至是精加工。此外,软件也是决定WAAM质量的一个关键要素。通过焊接进行沉积不仅仅是工具路径(或焊枪通道)的问题,而且还受到电流波形的频率和振幅的影响。Douglass说:"一个传统的CAM软件公司不太可能开发这种专门匹配WAAM工艺的软件,但林肯公司做到了。

焊接材料是另一个重要的影响因素,标准的丝材可以在WAAM中使用,但如何矫正从线轴中抽出焊丝的扭曲度并使它的进给量足够好,以便进行可控的沉积,这都是优化WAAM需要解决的问题。

WAAM技术的另一个有应用前途的案例是大型机器的替换部件,林肯电气公司内部目前也在开展相关方面的研究工作。Douglass说:“从目前制造商对增材技术的接受程度和应用状况来看,我们还必须进一步推广这项技术的使用,以便不断改进它,开拓市场。”

通过WAAM制造零件有着极短的供应链,相较于从海外铸造厂运来的大型铸件,金属3D打印完全可以实现本土制造和加工相同的零件,然后运给位于同一地区的客户。

为了让机器人有足够的高度到达背景中的零件顶部,并在一次循环中全部打印出来,林肯电气首先3D打印了前景中安装机器人的基座。

对于那些需要大型的、相对低数量的铸件的买家,WAAM是一个绝对合理的选择。例如压力容器此前都是通过铸造完成的,这一过程有着长达16至18周的延迟,而WAAM可以将这一时间缩短至4至5周。通过WAAM完成容器毛坯,然后是精修加工,再加上优越的冶金性能,就可以完整地交付部件。不过WAAM部件距离实际应用仍存在着一定障碍,根据ASME标准制造的这些容器必须使用符合特定规范的焊接程序,而问题就在于WAAM的焊接程序一直没有一个规范的、标准化的鉴定方法。

WAAM的标准化道路

WAAM的标准很重要,它是压力容器制造商需要遵守的法则。行业标准的重要作用是为定义预期的零件性能和质量设定一个共同遵守的行业基线。要使用WAAM,它必须以某种方式遵守这些标准。

WAAM类似焊接,但却又不是焊接,它们主要的区别在于焊接不需要连续沉积,而增材制造需要。图中所展示的测试设置探索了这种差异,在管道上进行3D打印是喷嘴寿命评估的一部分。

在2021年的10月底,林肯电气公司已经宣布在WAAM标准化制定方面取得了一定进展。这要归功于林肯电气增材解决方案团队成员参与讨论,相关的ASME规范现在已经增加了一种方法来鉴定气体金属电弧增材制造。使用低碳钢合金的WAAM程序已经根据该系统进行了鉴定。

Douglass说,现在推进电弧增材制造需要与相关行业系统和标准进行接轨,这已经不再是技术发展的问题。技术开发仍在进行中,但技术已经足够成熟,甚至已经实现了小批量生产。现在更大的挑战在于:众人对WAAM的信心是否还在?如何实现WAAM的盈利?WAAM行业未来的生产模式究竟是怎样?这些问题,南极熊也想知道答案,但可以肯定的是,WAAM如今作为增材制造领域主要研究方向,未来一定会向着更加成熟化、标准化的道路迈进。

中国的电弧金属3D打印

据南极熊了解,在中国,也有一些做得不错的电弧熔丝金属3D打印厂商,特别是南京英尼格玛。在电弧增材制造方面,南京英尼格玛算是业内最早涉足的企业之一,已在这个行业深耕了十年之久,已掌握了电弧增材制造的整套技术,包括装备、工艺、软件和材料等,目前在国内乃至国际已处于领先的地位。 (采编:www.znzbw.cn)