油气运营商越来越愿意考虑将3D打印-增材制造(AM)作为应对其供应链挑战的潜在答案,以实现更高效、更具成本效益的解决方案,以解决持续的库存和远程交付障碍。壳牌是欧洲第一家就内部 3D 打印零件获得第三方权威机构 CE 认证的公司。

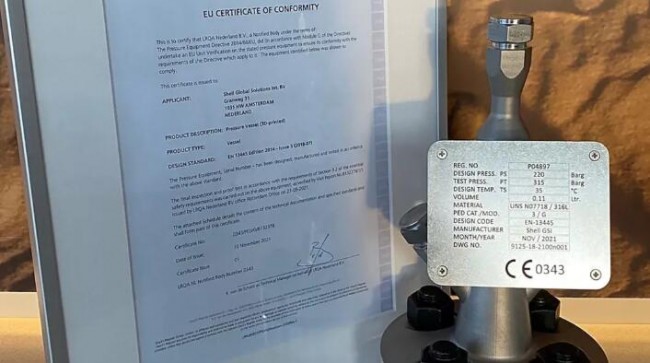

近日,壳牌和 LRQA(前身为劳氏船级社)已根据欧洲压力设备指令 (PED) 对3D打印压力容器进行了认证。这是 4 年合作的成果,壳牌是欧洲第一家能源领域就内部 3D 打印零件获得第三方权威机构 CE 认证的公司,LRQA 将3D打印容器归类为 PED III 类。

© 壳牌

© 壳牌

小荷才露尖尖角

根据3D科学谷,各大油服行业巨头纷纷进行数字化转型,而获得认证使得3D打印在实现能源行业的数字化库存的发展趋势上呈现出“小荷才露尖尖角”的良好态势。

© 3D科学谷

© 3D科学谷

![]() 里程碑的认证

里程碑的认证

这代表了一个重要的里程碑,不仅对于增材制造行业,而且对于压力设备界也是如此。这是第一个获得独立公告机构批准的带有 CE 标志的压力容器。据悉,壳牌和 LRQA 的合作在技术上具有挑战性,但也带来了巨大的回报。现在已经建立了一条途径,可以根据 PED 认证增材制造的压力设备。

© 壳牌

© 壳牌

3D科学谷了解到该容器是通过壳牌阿姆斯特丹能源转型园区的粉末床熔化增材制造设备制造的,设计用于高达 220 bar的压力。该认证是能源行业的一个重要里程碑,因为迄今为止,还没有专门针对 3D 打印压力容器的立法或全球标准,缺乏法规意味着通常不允许使用 3D 打印压力设备。壳牌通过3D打印压力容器来收集研究数据,这些数据有助于提高该行业对增材制造的信任,这使得压力容器的库存可以变为数字化,作为一种“及时”采购备件的技术解决方案,而不是通过多年储存实物备件。

© 壳牌

© 壳牌

![]() 打造数字化库存与制造能力的生态圈

打造数字化库存与制造能力的生态圈

壳牌与相关技术专家还一起运行多个其他零件的增材制造项目,以获取 3D 打印各种应用的知识,从备件管理到快速原型制作和测试新颖设计。压力容器的鉴定工作提供了宝贵的数据点和见解,以支持与标准机构的讨论,以扩大更多增材制造的零件的使用。壳牌将继续成为能源领域增材制造研发领域的领导者,壳牌通过与全球多个合作伙伴合作,以发展自己的能力和 3D 打印在能源领域的应用范围。壳牌现在拥有的知识还可以帮助其合作伙伴认证他们的3D打印零部件以进行商业化。

在过去的几年里,壳牌通过能源领域的一些全球增材制造项目继续增加对 3D 打印和数字零件管理的依赖。例如,壳牌利用3D打印技术显着降低了尼日利亚周边海上业务的成本,并与能源公司贝克休斯合作开发按需 3D打印叶轮,可将交货时间缩短多达 75%。最近,壳牌与制造服务提供商 3D metalforge 合作,为其海上设施之一提供 3D 打印的热交换器零件。这种热交换器零件含有专用微型管道的设计,有助于壳牌通过降低零件故障的可能性来最大限度地减少其设备停机时间。

而壳牌的内部3D 打印能力建设则始于 2011 年,当时使用金属激光打印机制造独特的测试设备,如今,壳牌在其位于阿姆斯特丹和班加罗尔的技术中心拥有大约 15 台塑料、陶瓷和金属打印机。

壳牌的 3D 打印策略不是自己制造零件。相反,旨在与壳牌的技术权威、原始设备制造商和当地合作伙伴合作,开发一个数字仓库,存储在需要时3D打印组件所需的所有信息。由当地生态系统支持的数字仓库将真正缩短交货时间、更加负责任地使用资源,并为壳牌运营所在的当地社区带来进步。

在制造现场,使用 3D 打印服务可减少库存组件的需要。团队只需打印所需的替换件,既节省时间又节省金钱。例如,在荷兰的 Pernis 炼油厂,壳牌正在测试使用 3D 打印为生产关键的 7 级离心泵生产叶轮,这是用于关键服务多级泵组件的同类增材制造应用中的第一个零件。

该项目是与Baker Hughes-贝克休斯密切合作进行的,贝克休斯将打印该零件。该试点项目——如果成功——将意味着炼油厂可以“及时”供应 3D 打印泵叶轮,而不是储存多年的备件。据估计,与使用传统制造工艺相比,3D 打印这些生产关键部件的供应时间减少了 75%。

Baker Hughes-贝克休斯增材制造(AM)服务利用了其全球化的工程专业知识和资源,极大地扩展了材料设计和制造、近距离交付以及本地化生产发展的可能范围。通过AM-增材制造技术,贝克休斯的客户不仅可以创建更高效、更耐用的替换零件,而且可以连接到生态系统,从而实现AM-增材制造的工业化和生产,大大降低运营成本和制造提前期。在数字化制造的旅程中,贝克休斯可以数字化记录和存储整个库存的CAD图纸,实现备品备件的按需生产。由此,业界可以通过简化的供应链减少不必要的开销。另一个里程碑是壳牌和 Elliott 集团成功 3D 打印了用于多级高压液化天然气泵的铝合金叶轮。这部分用于低温碳氢化合物服务,这是能源领域技术的新用例。这些团队密切合作,制定了零件的技术规范并确定了打印过程。叶轮的实际打印、热处理和测试在 40 天内完成,比生产此类零件的常规交货时间缩短了 85%。除了这个时间减少之外,与传统铸造叶轮相比,3D 打印叶轮表现出更好的机械性能。

总体来说,通过与合作伙伴的合作,壳牌的3D打印战略正在为减少购买、持有和维护大量备件库存的需求铺平道路,从而降低成本和浪费。此外,可以减少与运输相关的排放,还有助于创建由本地能力支持的更短、更有效的供应链。3D 打印正在成为其他行业(如航空航天、汽车和医疗)的成熟制造技术,但能源行业的发展缓慢,主要原因之一是行业内缺乏普遍接受的技术标准,解决这个问题意味着整个供应链的合作,从最终用户、保证供应商到专业3D打印服务公司和OEM。

(采编:www.znzbw.cn)